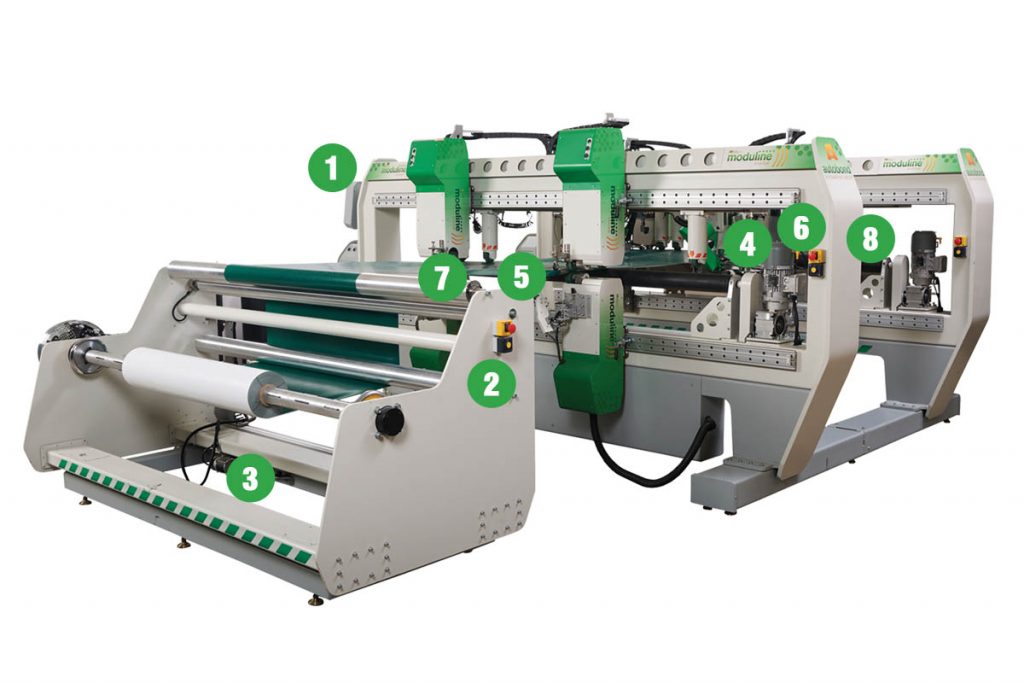

광주 광역시의 천막 업체에 설치한 T600 익스트림 사례입니다. 천막 업체 사장님께서 유튜브나 여러 매체에서 밀러 웰드마스터 장비를 접하시고 관심을 가지고 계셨는데, 코사인 전시회에 직접 원단을 가져오셔서 여러번 테스트를 진행한 후 구매를 하시게 되었습니다.

미국에서 도착한 T600 익스트림.

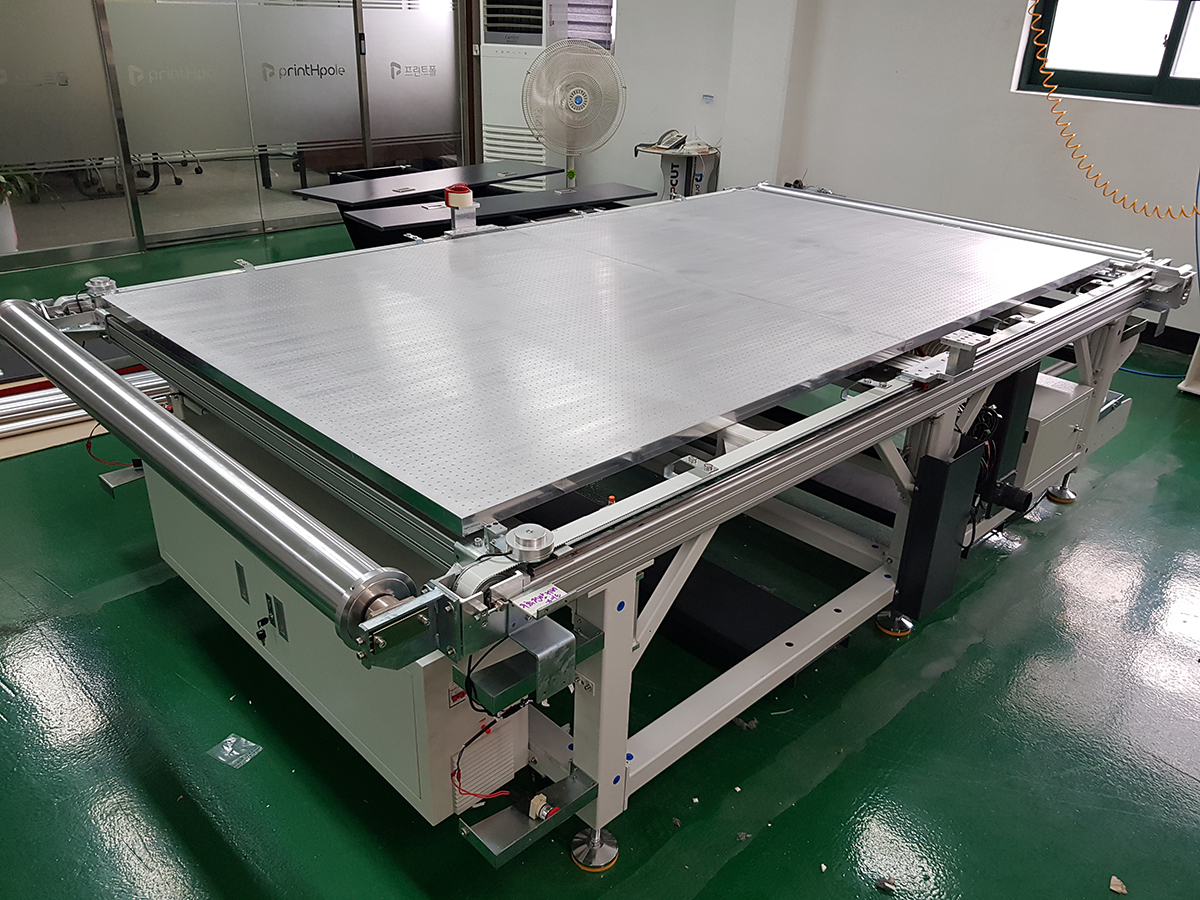

T600은 T300보다 더 큰 원단의 연결 작업이 용이하도록 가로로 더 긴 형태를 가지고 있습니다.

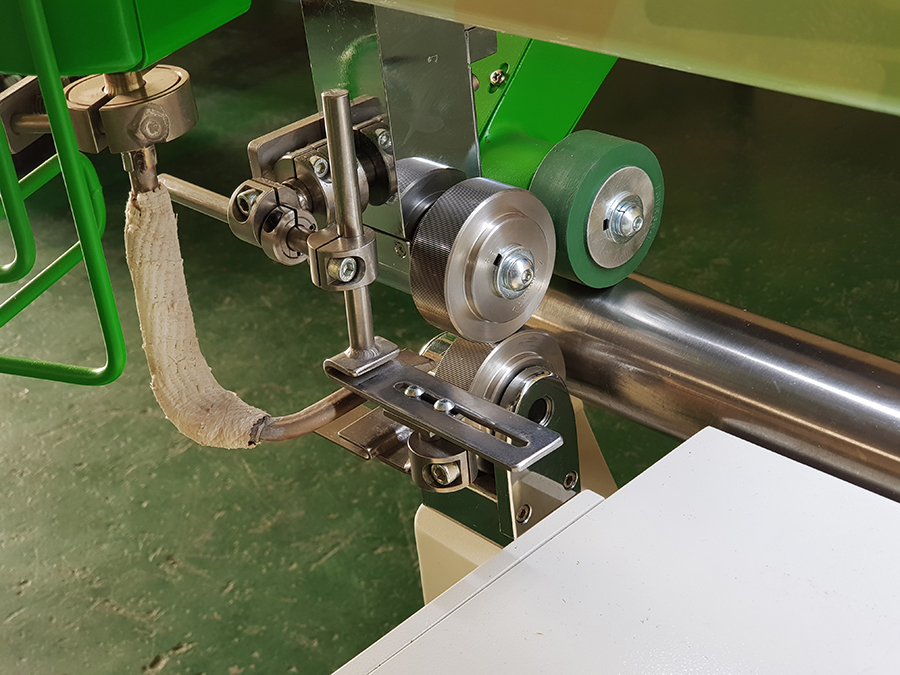

또한 원단이 접합하면서 앞으로 쉽게 나아갈 수 있도록 도와주는 이송용 롤러가 장착됩니다.

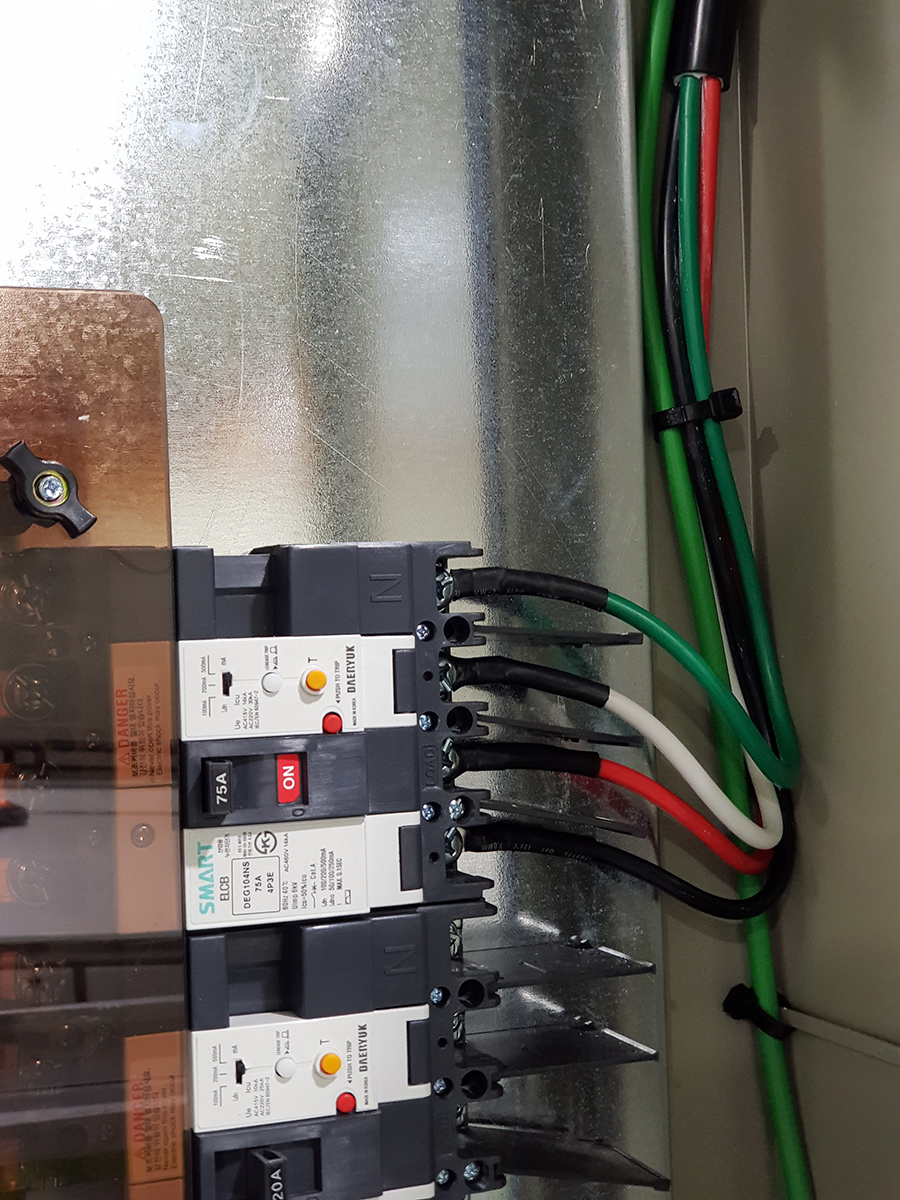

이번 T600은 플렉스 모델로, 가장 다용도로 사용이 가능한 모델입니다.

기본적으로 열풍 방식으로 접합이 가능하고, 필요한 경우 인두 방식으로 교체하여 사용할 수도 있습니다.

설치가 완료된 T600 익스트림.

테이블 위에 올려져 있는 것들은 원단이 특정 형태로 접합 되는 것을 도와주는 보조 장치들 입니다.

미싱에서 말하는 랍빠와 동일한 장치로, 미국에서는 가이드라고 부릅니다.

밀러 웰드마스터 장비는 작업 형태에 따라 다양한 가이드를 쉽게 교체하여 사용할 수 있습니다.

탑지를 연결 접합 하는 영상. 이런 PE 원단 뿐만 아니라 타포린이나 각종 PVC, 졸탑, 어닝 등의 원단도 접합이 가능합니다.

타포린 측면에 줄을 넣어 마감하는 영상입니다. 롤러 방식이기 때문에 고주파 대비 빠르고 1인 작업이 가능합니다.

중간에 장착 된 테이블을 제거하면 곡선 형태의 접합 작업이 가능해집니다.

이를 이용해서 각종 공기 주입식 기구의 생산이 가능하며, 보트, 비행기 탈출 슬라이드, 에어 바운스 등의 산업에서 활용되고 있습니다.

본사의 제품 소개 영상입니다. 제품에 대해 더 궁금하신 분은 아래 링크를 이용해주세요!